在铝合金型材挤压过程中,挤压铝合金坯要提前加热至450℃,同时铝合金模具也需提前加热至适宜温度。在挤压生产过程中,坯料受挤压力作用从模具口挤出,形成型材产品。挤出时会产生大量热量,提升模具系统温度,挤压速度越快,模具温度升高越快。这会引发问题:挤出的高温铝合金型材易氧化,降低产品组织性能。同时,模具强度和抗磨性减弱,寿命缩短,生产效率下降。这是铝合金挤压生产的普遍技术难题。通过液氮制冷系统的运用可以有效解决

液氮制冷系统通过向铝型材挤压模具注入少量液氮,在不影响生产质量的情况下,提高挤压速度2-3成,甚至更高。通过对模具终端进行液氮制冷,可以平衡因提高挤压速度而导致的温度增加,从而解决了铝型材表面过烧和模具磨损加剧等问题。通过液氮平衡温度法,确保模具温度保持在可接受范围内,使模具能够长期稳定保持生产效率。使用液氮后剩余的氮气可以防止高温型材表面氧化,增加产品的光泽度。

产品特点

1.恒定模具终端温度稳定

2.抗氧化,减少磨损,增加表面光亮,延长使用寿命

3.减少模具损耗,挤压速度提升30%

4.可根据需求定制设计

构造组成

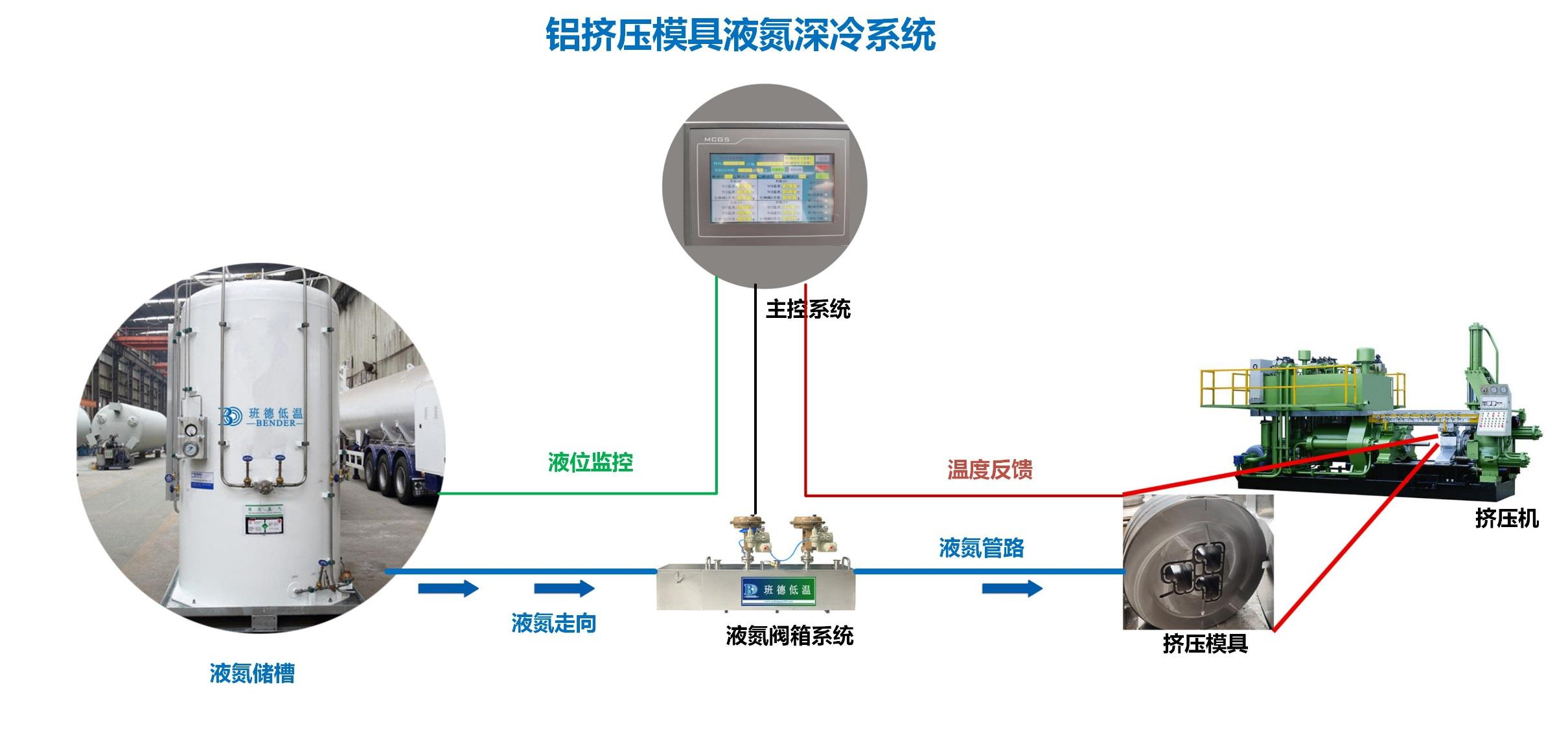

铝挤压模具液氮冷却系统,包括模具端和液氮供应系统及控制系统。铝模具端设置有模具液氮套装,包含有液氮进液套装、红外温度探头和液氮进液端口组成。

液氮供应系统主要有液氮罐体组成。根据客户系统的液氮使用量来选择液氮罐体的大小。

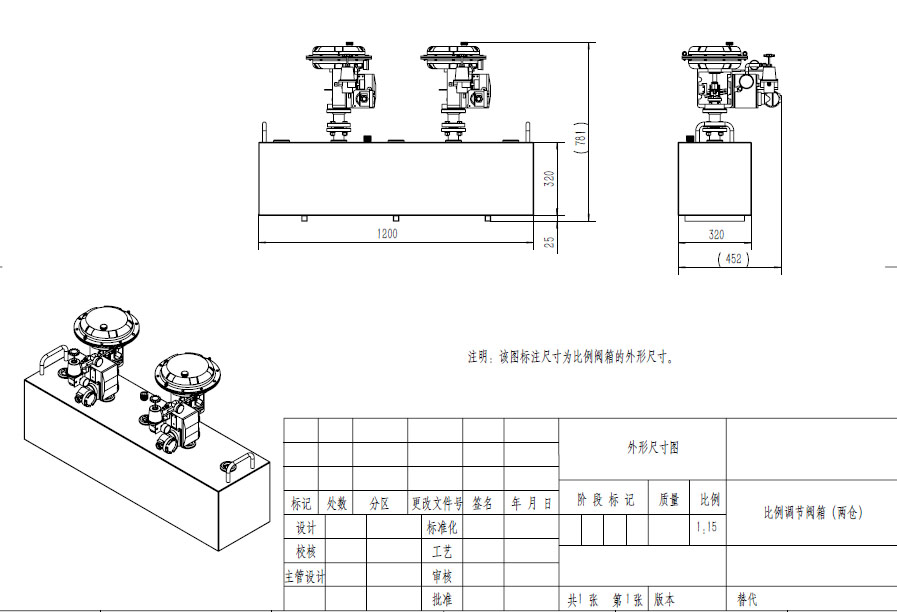

控制系统主要由液氮输送管路、控制阀体、温度监控、自动旁通、安全系统等一整套系统整合的自动控制系统组成。液氮输送管路负责从液氮罐体输送液氮到控制系统阀体,再输送到铝模具端液氮套装内部。整体系统运行由控制系统来运作。

模具的液氮冷却过程通过计算机系统控制,液氮供应及控制系统能控制液氮流量,不会造成坯料过冷,可以保证阀体开度,保证冷却效果及其工艺温度,从而限度提高挤压效率。

案例设计

铝挤压制冷系统是铝挤压工艺中不可或缺的组成部分,它直接影响着铝型材的形状、尺寸精度以及表面质量。首先,制冷系统的设计与制造质量直接决定了铝型材的成型质量。一个优质的模具系统能够保证铝型材在挤压过程中形成理想的截面形状,确保尺寸精度达到要求,从而满足客户对产品质量的各项指标要求。