定制液氮深冷造粒机的工作原理是通过利用液氮的低温特性,将物料迅速冷却至脆化点,使其在后续的破碎和造粒过程中形成均匀、细腻的颗粒。这一过程不仅能提高物料的物理性能,还能保留其化学成分,适用于多种工业领域,尤其是在食品、医药及高分子材料的加工中。

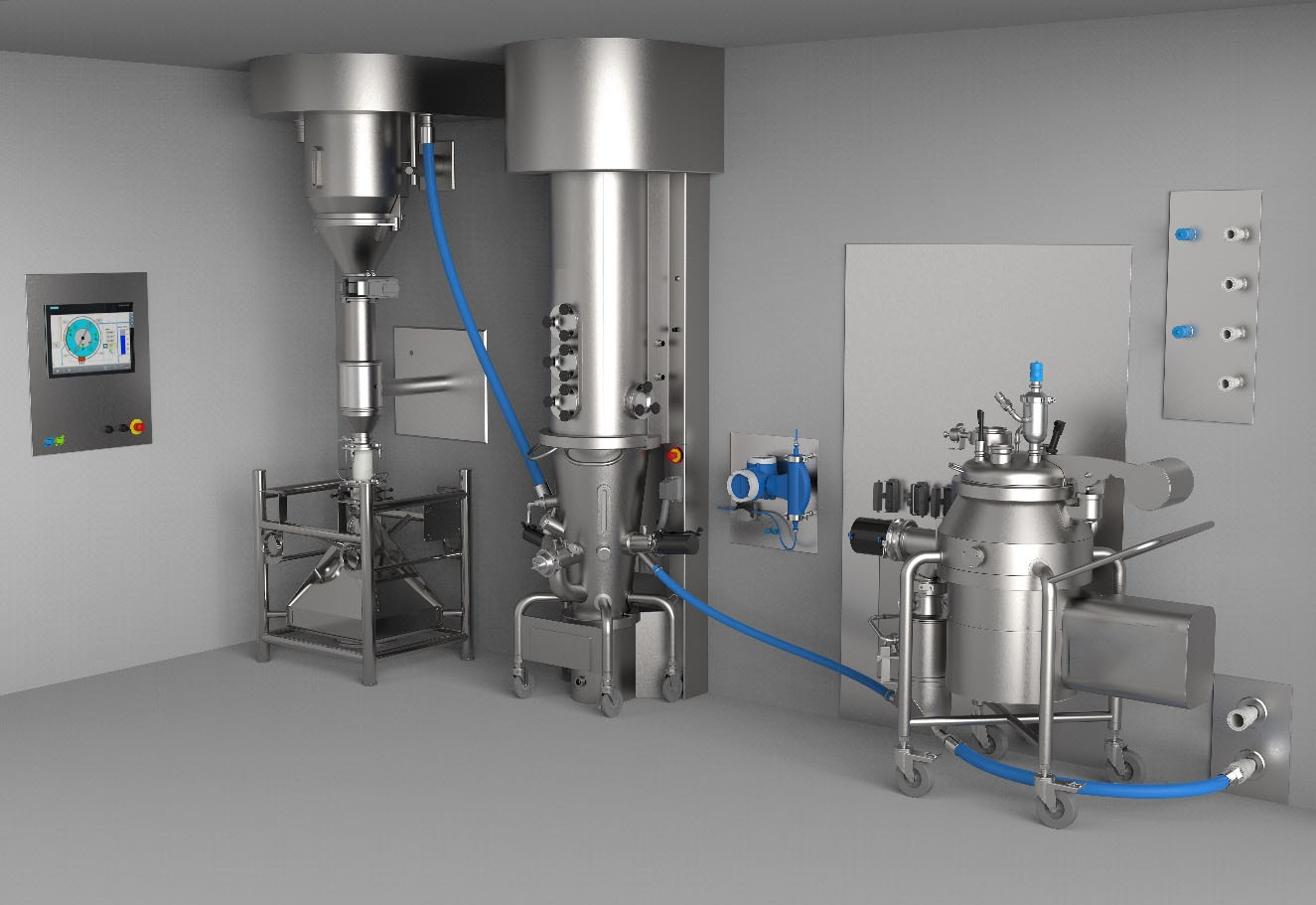

液氮深冷造粒机的核心工作机制主要包括冷却系统、破碎系统和造粒系统三个部分。冷却系统使用液氮作为制冷剂,通常在-196℃的环境下工作,这个温度能够有效地将大多数物料冷却至脆化状态。例如,某些塑料如聚苯乙烯(PS)在-80℃至-100℃之间即可达到脆化点。在这一过程中,液氮通过喷嘴均匀分布到物料上,确保每个颗粒都能迅速降温,避免热量的损失。

在冷却完成后,物料进入破碎系统。这个系统通常采用冲击式破碎机,配备高速旋转的刀具,能够在极短时间内将冷却后的物料击碎。破碎机的转速一般在3000至5000转/分钟,能够有效地将物料打碎成小颗粒。例如,某些实验显示,经过液氮冷却的聚乙烯(PE)在破碎后,颗粒的平均直径可控制在50至100微米之间。此时,冷却后的物料不仅强度大幅提升,且颗粒形态更加均匀。

接下来是造粒系统。在这一阶段,粉碎后的物料通过喂料装置送入造粒机,通常采用双螺杆挤出机进行造粒。挤出机的工作温度设置在-30℃至-50℃之间,以确保物料在加工过程中不回温,保持其脆性。根据物料的特性,造粒机的输出能力可以调节,通常在100公斤/小时到500公斤/小时之间。

液氮的使用带来的另一个显著优势是,可以避免物料在加工过程中的氧化和降解。许多敏感物质如维生素和活性成分在高温下容易失去活性,通过深冷处理,可以有效延长其保质期和保持其活性。例如,在处理某些药物时,深冷造粒能保持其有效成分的稳定性,使其在后续的制剂过程中不受影响。

在实际操作中,液氮深冷造粒机还配备了完善的控制系统,以监测和调节各个环节的参数。操作人员可以实时监控液氮的流量、温度和物料的处理速度,确保整个过程的高效性与安全性。对于液氮的消耗,通常以流量计进行监测,确保每小时的液氮消耗量在合理范围内,一般为10至30升。

值得注意的是,安全措施在液氮深冷造粒机的操作中至关重要。操作人员需要佩戴专用防护装备,以避免液氮溅洒造成的低温灼伤。同时,工作环境应具备良好的通风设施,避免因液氮蒸发造成的氧气稀薄。定期对设备进行维护和检查,确保液氮管路的完整性,避免泄漏。

综上所述,定制液氮深冷造粒机的工作原理结合了冷却、破碎和造粒等多种工艺,利用液氮的低温特性有效提升了物料的处理效果。通过精确的参数控制和安全操作,这种先进的造粒技术为各行业提供了高质量的颗粒材料,满足了现代工业日益增长的需求。

本文链接地址:http://www.cryoworkes.com/1174.html