在选择自动液氮泵专用的液氮管路时,合适的选项通常是采用不锈钢材质的超低温管路。这种管路能够承受极低的温度,并且具备良好的耐腐蚀性和强度,保证了在长期使用过程中的稳定性与安全性。具体来说,304或316不锈钢材质是常用的选择,因为它们不仅具有优异的耐温性能,还能抵抗液氮对管道的潜在侵蚀。

为了确保液氮管路的良好性能,有几个重要参数需要考虑:

1.

管路直径:根据自动液氮泵的流量需求,通常选择的管路直径为1/4英寸到1/2英寸。对于大多数实验室应用,1/4英寸的管道可以满足流量要求,流速一般在1.5到3.0升每分钟。若流量需求更高,可以考虑使用3/8英寸或1/2英寸的管道,流速可达5升每分钟以上。

2.

管道壁厚:对于超低温管路,壁厚也是一个关键指标。标准的不锈钢管道壁厚一般为0.5毫米到1.2毫米。壁厚太薄可能会导致管道在低温下变脆,从而增加破裂的风险。推荐使用壁厚在1毫米以上的管道以增强其耐久性。

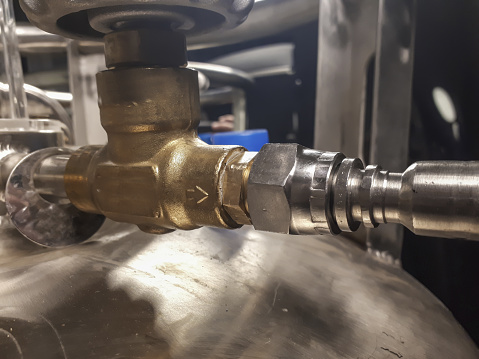

3. 接头和阀门:液氮系统中,接头和阀门的选择同样重要。推荐使用快换接头和耐低温的阀门,以便于管路的维护和更换。接头应采用焊接或法兰连接方式,确保密

封性良好,防止液氮泄漏。

4.

保温层:液氮管路在使用过程中,保温层对保持温度至关重要。建议在管路外部包裹高效保温材料,如聚氨酯泡沫或真空绝热材料。有效的保温措施可以减少液氮的蒸发损失,降低运行成本。

5.

软管和硬管的选择:在某些应用中,软管可能是不可避免的选择。优质的软管应具备良好的柔韧性和耐低温性能,通常采用氟橡胶或特氟龙材料。这些材料能够在极低温环境下保持弹性,避免因温度变化而导致的断裂。

安装液氮管路时,以下步骤可以确保系统的正常运行:

- 确保所有管路和配件清洁干燥,避免杂质进入系统。

- 使用合适的工具进行管道切割,确保切口平整,避免焊接时出现裂纹。

- 在连接处涂抹适量的密封剂,确保连接牢固无泄漏。

- 安装完成后,应进行压力测试,确保整个系统的密封性和耐压性。

在实际应用中,定期维护管路系统也非常重要。建议每三个月检查一次接头、阀门及管道的状态,发现任何磨损或腐蚀现象应及时更换。同时,定期清理系统内的杂质,确保液氮流通顺畅。

液氮管路的选择和维护直接影响到液氮泵的工作效率和安全性。通过合理的选材和精确的安装,可以确保液氮系统的高效稳定运行,满足各种实验室及工业应用的需求。

本文链接地址:http://www.cryoworkes.com/1172.html