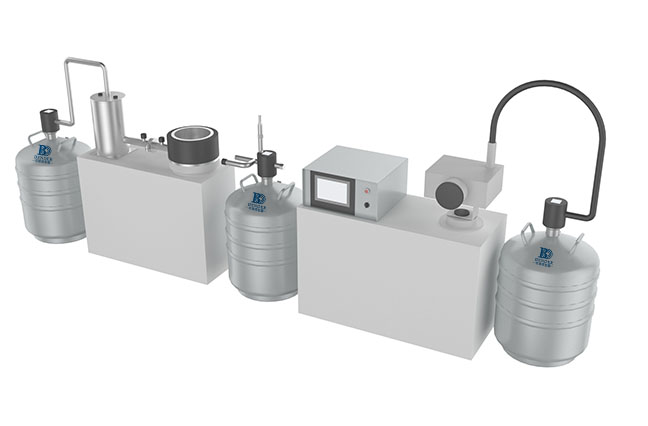

自动液氮泵的确可以实现智能AI控制。随着技术的发展,许多传统设备正在逐步融入人工智能,以提升其性能和效率。液氮泵作为一种广泛应用于低温冷却和储存的设备,其智能化改造不仅能够提高操作的安全性,还能实现远程监控和自动化管理。

智能控制系统的基本原理

自动液氮泵通过集成传感器和控制器,可以实时监测液氮的温度、压力和流量等关键参数。例如,温度可以通过PT100传感器进行测量,其工作范围一般为-200°C到+600°C,精度可达±0.1°C。压力传感器则通常具有0到10bar的测量范围,精度为±0.5%。这些传感器将数据传输给AI控制系统,从而实现自动调整。

在实现AI控制的过程中,机器学习算法扮演了重要角色。通过对历史数据的分析,算法可以识别出液氮泵的运行模式,并预测未来的需求。例如,使用线性回归或神经网络模型,可以根据外部温度变化、设备负载等因素对液氮的消耗量进行预测。这种预测能力可以帮助用户提前做好液氮的补充准备,避免设备因缺乏液氮而出现故障。

实时监测与故障检测

采用智能AI控制的液氮泵可以实现24小时不间断监测。通过物联网技术,将泵的状态信息上传至云端,用户可以通过手机应用程序或网页实时查看设备的运行状态。在出现异常情况时,系统会自动发送警报。例如,当液氮压力超过设定值(如1.5bar)时,系统会立即采取措施,降低输出流量,防止设备损坏。

此外,故障检测功能也是AI控制的重要组成部分。系统可以通过对传感器数据的连续监测,识别出潜在的故障模式。例如,如果液氮泵的流量突然下降,系统能够立即判断出可能是由于管道堵塞、泵体故障或液氮泄漏等问题,并发出警告,提示用户进行检查。研究显示,运用AI技术可以将故障检测的准确率提高到95%以上,大大降低了人为检查的频率和风险。

节能与成本控制

智能AI控制还可以在节能和成本控制方面发挥重要作用。传统液氮泵在运行过程中,往往存在较高的能耗。通过引入AI控制系统,用户可以根据实际需求动态调整设备的运行参数。例如,在夜间或者设备负荷较低的情况下,系统可以自动降低泵的运行转速,从而减少能耗。数据显示,智能控制可以使能耗降低15%到30%。

此外,通过优化液氮的使用量,企业可以有效减少运营成本。AI控制系统能够根据实时数据分析,自动调节液氮的供应量,确保在不同工况下都能保持的使用效率。这样不仅提高了资源利用率,也减少了不必要的浪费。

未来发展趋势

面对不断变化的市场需求,自动液氮泵的智能化进程将持续加速。未来,更多的液氮泵将与云计算、大数据分析和人工智能深度结合,实现更高层次的智能控制。例如,结合5G技术,可以实现更快速的数据传输和更广泛的设备联网,使得远程监控和智能调度成为可能。

另外,多种传感器的融合将进一步提升系统的智能化水平。除了温度和压力传感器,未来还可能加入气体泄漏探测器、流量计等设备,全面提升液氮泵的安全性和可靠性。研究表明,整合多种传感器的数据,可以将故障预警时间缩短到几分钟以内,大幅提升设备的运行安全。

自动液氮泵的AI控制不仅提升了设备的效率与安全性,也为产业的可持续发展提供了新的动力。随着技术的不断进步,未来的液氮泵将更加智能化,为各种领域的应用提供强有力的支持。

本文链接地址:http://www.cryoworkes.com/1087.html