为了确保液氮的供应和安全运行。当液氮液位监控系统出现故障时,如液位监测不准确或完全失效,可能导致实温度波动异常。可能会出现频繁补液或者报警异常。怎样快速排除故障?

故障排查步骤与技术参数

液氮液位监控系统故障排查的第一步是确认传感器是否正常工作。液位传感器通常采用超声波、压力或电容等技术。在确认传感器型号和工作原理后,检查其输出信号是否稳定。以AC液氮罐为例,传感器输出的电压应在0-5V之间,随着液位变化而相应变化。若输出信号异常,可通过多种方法进行验证,如比对实际液位与传感器读数、检查传感器与控制器连接线路是否良好等。

其次,系统中的控制器与数据采集单元需进行详细检查。控制器负责接收并处理传感器信号,并将其转换为实际液位数值。在故障排查过程中,工程师应确认控制器的供电情况、主板电路是否正常工作,并使用示波器或多用途表检测控制器输出的信号波形和电压。例如,正常工作的控制器输出液位信号应具有一定的稳定性和准确性,波形图应呈现出清晰的液位变化曲线。

在实际运行中,控制器的设置参数也可能影响系统的正常运行。例如,液氮罐的形状和大小决定了传感器的安装位置及其设置的液位上下限。通过调整控制器的参数,如液位报警阈值、信号增益等,可以优化系统的监测精度和反应速度。这些参数的设定需要根据具体液氮罐的实际情况进行调整和优化,以确保系统在各种工作条件下均能稳定可靠地运行。

报警器的调试:

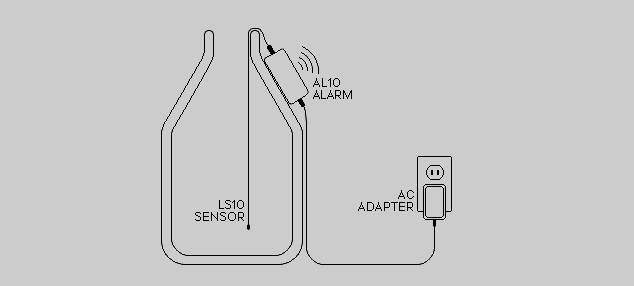

报警器使用一个放置在所需报警水平的液体传感器。当液体水平通过传感器时,报警器将发出声音,“状态”LED将从绿色变为红色。报警器可以由用户

配置为低水平报警器(传感器干燥)或高水平报警器(传感器潮湿)。内部继电器允许AL10激活远程报警器或自动拨号电话系统。

除了故障排查,定期的维护和优化也是确保液氮液位监控系统长期稳定运行的关键。工程师们应定期检查传感器的表面是否出现结冰或断裂现象,特别是超声波传感器的传感面板是否有结冰或污物影响信号传输。定期校准和调整控制器的参数,可以有效地避免由于环境变化或长期使用而导致的系统性能下降。

此外,应建立完善的故障记录和维护档案,定期分析系统运行数据和报警记录,及时发现潜在故障迹象并采取预防性维护措施。例如,当液位监控系统频繁报警时,可以通过分析历史数据和系统状态,识别可能的设备老化或操作异常,并及时更换关键部件或调整工作策略,以减少不必要的生产损失。

本文链接地址:http://www.cryoworkes.com/1018.html